Forschungsprojekte

SFB/TRR 298 Sicherheitsintegrierte und infektionsreaktive Implantate

-

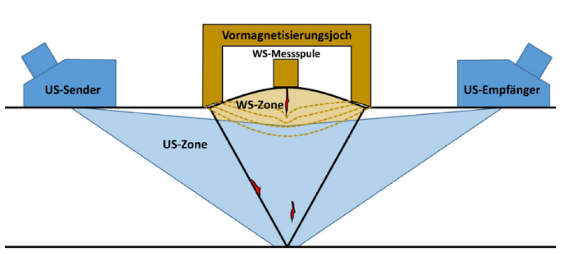

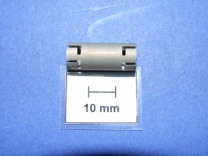

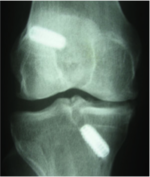

Gewebeschonende Entfernung von Hüft- und KnieendoprothesenDie Lockerung von Hüft- und Knieendoprothesen bleibt die Hauptursache für Revisionsoperationen. Das Ziel des Projektes ist es, Strategien für eine induktive Implantaterwärmung und -entfernung zu entwickeln, um das konventionelle knochenzerstörende Ausmeißeln bei Revisionsoperationen zu vermeiden. Dazu muss ein numerisches Modell für den induktiven Erwärmungsprozess entworfen und validiert werden, um die Wechselwirkungen der Implantate mit realen Geweben zu berücksichtigen.Jahr: 2021Förderung: DFG - SFB/TRR 298 TP A08Laufzeit: 01.07.2021 - 30.06.2025

![]()

![]()

-

Aktive Stimulus-responsive ImplantateDie Behandlung von Periimplantitis ist eine der größten Herausforderungen in der modernen Zahnmedizin. Ziel des Teilprojekts B04 ist es daher, ein aktives, auf Reize reagierendes Implantatsystem zu entwickeln, das im Falle einer Infektion des periimplantären Gewebes vom behandelnden Arzt ohne direkten Kontakt mit dem Implantat gesteuert werden kann. Bei Aktivierung dieses Implantatsystems sollen die im Implantat gespeicherten antibakteriellen Wirkstoffe über ein Kanalsystem in der Implantatoberfläche mittels einer im Implantatkörper befindlichen Mikropumpe in das umliegende Gewebe freigesetzt werden. Das Hauptziel in der 1. Förderperiode ist die Entwicklung eines geeigneten Werkstoffs für dünnwandige Implantatkörper auf der Basis von biokompatiblen Niob-Zirkonium-Legierungen.Jahr: 2021Förderung: DFG - SFB/TRR 298 TP B04Laufzeit: 01.07.2021 - 30.06.2025

![]()

![]()

-

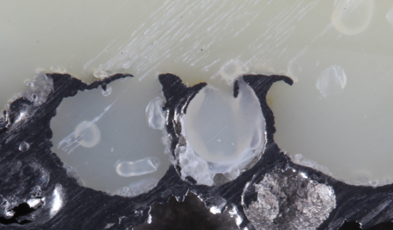

Sensorische Cochlea-Elektrode: Sensorische Sicherheit durch Erkennung kritischer Prozesse an der Elektroden-Nerven-SchnittstelleCochlea-Implantate (CI) können auch nach Jahren guter Funktion aufgrund von Korrosionsreaktionen der Platinelektroden versagen. Im Teilprojekt A05 sollen die kritischen Vorgänge an der Elektroden-Nerven-Grenzfläche erkannt und analysiert werden, um korrigierende Maßnahmen einleiten zu können und damit ausfallsichere CIs zu erreichen. Der Grundgedanke ist, dass durch die frühzeitige Erkennung von toxischen Prozessen (z.B. Freisetzung von Pt-Ionen) unerwünschte Zellreaktionen vermieden werden können. Die Platinelektroden sollen dazu dienen, die Veränderungen des Phasengrenzflächenzustandes zu erkennen. Um darüber hinaus pathologische Veränderungen in der Perilymphe als Folge von Abbauprozessen festzustellen, sollen zusätzliche Goldelektroden als Sensoren integriert werden, die mit speziellen Beschichtungen versehen werden.Jahr: 2021Förderung: DFG - SFB/TRR 298 TP A05Laufzeit: 01.07.2021 - 30.06.2025

![]()

![]()

Blechumformung

-

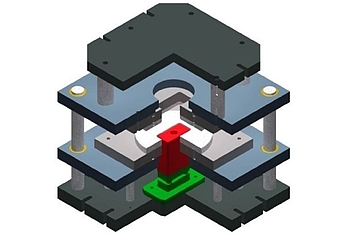

Methode zur modellgetriebenen Konstruktion von TiefziehwerkzeugenVerbesserung der Produktentwicklungsprozesse von komplexen technischen bzw. mechatronischen Systemen durch die Entwicklung der Methodik namens Model-Based Systems Engineering (MBSE).Jahr: 2014Förderung: DFG

![]()

![]()

-

Dynamische ProzesskräfteVerbesserung von kombinierten Scherschneid- und Ziehprozessen durch Aufbringen dynamischer Prozesskräfte im Krafthauptfluss der MaschineJahr: 2017Förderung: Deutsche Forschungsgemeinschaft (DFG) – SFB TR-73 - A7

![]()

![]()

-

Einsatz lufthärtender Chromstähle zur Herstellung höchstfester dünnwandiger BlechformteileZur Weiterentwicklung des Leichtbaus im Automotive-Sektor werden Strukturbauteile mit höchster Festigkeit und hinreichender Dehnbarkeit gefordert. Daher befasst sich dieses Forschungsvorhaben mit der Abbildung einer Prozesskette für die Warmumformung und das Anlassen dünnwandiger Blechformteile aus lufthärtenden kohlenstoffmartensitischen Chromstählen. Neben der Ermittlung grundlegender Prozessparameter zur Erlangung optimaler Bauteilparameter werden zudem wirtschaftliche Aspekte berücksichtigt um das Potential dieser Werkstoffklasse herauszustellen.Jahr: 2017Förderung: Europäische Forschungsgesellschaft für Blechverarbeitung e.V. (EFB) Industrielle Gemeinschaftsforschung (IGF) - Fördernummer 19412N

![]()

![]()

-

Lokale Werkstoffbeeinflussung beim Formhärten zur Verbesserung der Fügbarkeit von Bauteilen aus 22MnB5Das Forschungsziel bestand darin, die Fügbarkeit von formgehärteten Bauteilen aus 22MnB5 durch die gezielte Einbringung von lokalen Ausdünnungen und der Bildung von deformationsinduziertem Ferrit (DIF) zu erweitern. Hierfür wurde zu Beginn des Projekts, zur Ermittlung des Prozessfensters für die Bildung von DIF, der Einfluss der Umformtemperatur, des Umformgrads und der Abkühlgeschwindigkeit auf die Mikrostruktur von 22MnB5 an einem Umformdilatometer untersucht. Im Anschluss an diese Versuche wurden metallographische Analysen sowie Mikrohärtemessungen durchgeführt. Die Ergebnisse der Dilatometerversuche haben gezeigt, dass der Umformgrad die DIF-Bildung von 22MnB5 positiv beeinflusst. Mit steigendem Umformgrad konnte ein höherer DIF-Anteil ermittelt werden. Jedoch ist hier zu erwähnen, dass die ermittelten Ergebnisse am Umformdilatometer durch eine reine isotherme Umformung entstanden, welche in industriellen Anwendungen mit herkömmlichen Pressen nicht realisierbar sind. Die Versuche haben ebenfalls gezeigt, dass die Entstehung von DIF zwischen einer Umformtemperatur von 600 °C und 750 °C stattfindet. Dadurch werden Bereiche im Bauteil, welche keine Umformung erfahren maximal gehärtet, während die umgeformten (geprägten) Bereiche eine Härtereduzierung aufweisen.Jahr: 2018Förderung: Förderung: Industrielle Gemeinschaftsforschung (IGF) – Fördernummer 19797 BG

![]()

![]()

-

Umformthermofügen von Metall & FVK mit isothermen WerkzeugenIm Rahmen dieses Forschungsvorhabens wird ein einstufiges Umformfügeverfahren entwickelt, in dem mittels isothermer Werkzeuge Strukturbauteile in einem Schritt umgeformt und zusatzstofflos thermisch gefügt werden. Die Temperatur des Umformwerkzeuges bleibt über den gesamten Prozess hinweg konstant unter der Entnahmetemperatur des umzuformenden Bauteils. Die Entnahme des Bauteils kann somit unmittelbar nach dem Umformfügeprozess und dem Erstarren des Thermoplasts erfolgen. Eine aufwendige und vor allem träge variotherme Prozessführung oder das Aushärten von Klebstoffen entfällt. Die Einbringung der Wärmeenergie, die zum lokalen Aufschmelzen der Thermoplastoberfläche in der Fügezone benötigt wird, erfolgt durch eine vom Umformfügeprozess vollständig entkoppelte Erwärmung der Metallbleche im OfenJahr: 2018Förderung: Europäische Forschungsgesellschaft für Blechverarbeitung e.V. (EFB) Industrielle Gemeinschaftsforschung (IGF) - Fördernummer 19560N

![]()

![]()

-

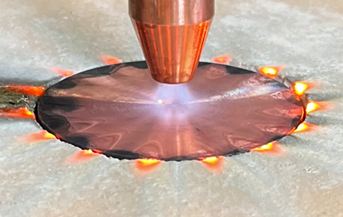

Selektiv thermisch oxidierte Werkzeugoberflächen im Einsatz beim trockenen TiefziehenErzeugung und Bewertung von thermisch oxidierten Werkzeugoberflächen als reibungsarme Trennschichten für die TrockenumformungJahr: 2018Förderung: Deutsche Forschungsgemeinschaft (DFG) - Fördernummer 244930530

![]()

![]()

-

Tailored Tempering von 7xxx-AluminiumlegierungenDie mechanischen Eigenschaften kupferhaltiger Aluminiumlegierungen sind sensitiv hinsichtlich der Abschreckgeschwindigkeit nach dem Lösungsglühen. Dieser Effekt kann genutzt werden, um Bauteile mit partiell unterschiedlichen Eigenschaften herzustellen. In diesem Projekt soll daher eine Möglichkeit zur partiellen Einstellung der mechanischen Eigenschaften ermittelt werden. Des Weiteren wird die Umformbarkeit dieser Legierungen bei Raumtemperatur untersucht.Jahr: 2018Förderung: Europäische Forschungsgesellschaft für Blechverarbeitung e.V. (EFB) Industrielle Gemeinschaftsforschung (IGF) - Fördernummer 20190N

![]()

![]()

-

Erzeugung von Bereichen mit reduzierter Festigkeit an formgehärteten Bauteilen mittels einer TemperierungsstationIm Forschungsprojekt werden gezielt lokal variierende mechanische Eigenschaften an formgehärteten Bauteilen mittels einer dem Ofenprozess nachgeschalteten Temperierungsstation erzeugt. Mit Hilfe der Temperierungseinheit kann eine zuvor vollständige erwärmte Platine in bestimmten Bereichen abgekühlt werden, um in diesen eine diffusionsgesteuerte bainitische Gefügeumwandlung mit einer erhöhten Duktilität hervorzurufen.Jahr: 2018Förderung: Deutsche Forschungsgemeinschaft (DFG) - Projektnummer 313453754

![]()

![]()

-

Erweiterung des Clinchens von DruckgussbauteilenUm das Verfahren Clinchen, mit seiner Vielzahl an positiven Eigenschaften, als stabiles Fügeverfahren für Druckgussanwendungen bereitstellen zu können, soll in dem geplanten Forschungsvorhaben die Machbarkeit erweitert werden. Dazu ist es vorgesehen in diesem Projekt den Druckgusswerkstoff hinsichtlich des Fügeprozesses anzupassen und somit „clinchbar“ zu machen ohne Verluste in den mechanischen Eigenschaften hinnehmen zu müssen. Weiterhin soll für das Fügeverfahren eine serientaugliche Prozesstemperierung entwickelt und validiert werden, wodurch das Formänderungsvermögen des Druckgusswerkstoffs kurzzeitig durch verbesserte Fließeigenschaften positiv beeinflusst wird.Jahr: 2018Förderung: Europäische Forschungsgesellschaft für Blechverarbeitung e.V. (EFB) Industrielle Gemeinschaftsforschung (IGF) - Fördernummer 20279N

![]()

![]()

-

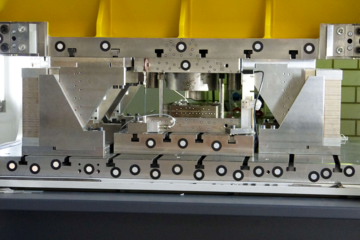

Tiefziehen mit integrierter Flanscheinzugssensorik in DünnschichttechnikZiel des Forschungsvorhabens ist die Verbesserung der Qualität von Ziehteilen durch den Einsatz eines Flanscheinzugssensors. Im Rahmen der Forschungsarbeit wird daher ein induktives Sensorsystem zur Messung des Flanscheinzugs entwickelt und erprobt. Diese induktive Sensorik ermöglicht die gezielte Regelung des Materialflusses über eine aktive Anpassung der Niederhaltekraft.Jahr: 2019Förderung: Forschungsvereinigung Stahlanwendung e. V. (FOSTA) Industrielle Gemeinschaftsforschung (IGF) – Fördernummer 20468N

![]()

![]()

-

Prozessstabilität bei der Organoblechumformung durch wärmeisolierende WerkzeugbeschichtungenAuf Grund des schnellen Temperaturverlustes bei Werkzeugkontakt ist das Prozessfenster bei der Organoblechumformung sehr eng begrenzt. Bei der Herstellung insbesondere komplexer Bauteile ist die Endkonsolidierung oft unzureichend. In diesem Projekt soll daher eine wärmeisolierende Werkzeugbeschichtung entwickelt werden, die eine Erstarrung des Organoblechs verzögert.Jahr: 2019Förderung: Europäische Forschungsgesellschaft für Blechverarbeitung e.V. (EFB) Industrielle Gemeinschaftsforschung (IGF) - Fördernummer 20215N

![]()

![]()

-

Verbesserung der Versagenscharakteristik von hochfesten Stahlblechwerkstoffen durch Kopplung von Messsystemen zur optischen Formänderungsanalysen mit der SchallemissionstechnikIm Forschungsprojekt wird eine Methode entwickelt, die eine rechtzeitige Erfassung der kritischen Schädigungsakkumulationsrate sowie Rissinitiierung bei der Versagenscharakterisierung von hochfesten Stahlblechwerkstoffen mittels der Schallemissionstechnik gekoppelt mit bildgebenden Verfahren ermöglicht.Jahr: 2019Förderung: Deutsche Forschungsgemeinschaft (DFG) - Projektnummer 385276585

![]()

![]()

-

HyFiVe – „Großserienfähige Variantenfertigung von Kunststoff-Metall-Hybridbauteilen“In Kooperation mit vier Industrieunternehmen sowie drei weiteren Forschungseinrichtungen wird im Rahmen dieses Verbundprojektes eine Bauteil- und Prozessstrategie zur großserienfähigen Variantenfertigung von Kunststoff-Metall-Hybridbauteilen entwickelt. Als Anwendungsbeispiel dient hierbei die Herstellung einer Batteriegehäusestruktur für den Automobilbau.Jahr: 2020Förderung: Bundesministerium für Bildung und Forschung (BMBF)

![]()

![]()

-

Prozessintegrierte Schmierung im FolgezugDas Ziel des Projekts besteht darin, durch eine gezielte Schmierung hochbelasteter Bereiche im Tiefziehprozess Schmiermittel einzusparen. Hierfür werden Schmierkanäle in einer additiv hergestellten Werkzeugmatrize vorgesehen, mit deren Hilfe lokal Schmiermittel auf das Halbzeug aufgebracht werden kann. Der Fokus liegt hierbei auf einer Entwicklung additiver Fertigungsprozesse, einer Einsparung von Schmierstoffen in Ziehprozessen und einer Optimierung der Bauteilqualität.Jahr: 2021Förderung: Förderung: Europäische Forschungsgemeinschaft für Blechbearbeitung (EFB) - Fördernummer 21586N

![]()

![]()

Massivumformung

-

Herstellung komplexer Geometrien aus partikelverstärkten Stahlwerkstoffen durch Pulverpressen mit anschließendem ThixoschmiedenInnerhalb des Forschungsprojektes werden zwei komplexe Bauteilgeometrien mittels Thixoschmieden hergestellt. Hierbei sollen die prozessspezifischen Vorteile der Pulvermetallurgie gezielt ausgenutzt werden, indem pulvermetallurgische Halbzeuge mit partieller Partikelverstärkung gefertigt werden. Auf diese Weise können komplexe Bauteile mit lokal angepassten Materialeigenschaften in einem Umformschritt hergestellt werden, die dem Beanspruchungsprofil im Betrieb besser entsprechen.Jahr: 2015Förderung: Deutsche Forschungsgemeinschaft (DFG) - Fördernummer 147785650

![]()

![]()

-

Warmmassivumformung von partiell partikelverstärkten SinterbauteilenInnerhalb des Forschungsprojektes werden das Umformverhalten sowie die mechanischen Werkstoffeigenschaften von partiell partikelverstärkten Halbzeugen grundlegend untersucht. Hierzu werden rotationssymmetrische Halbzeuge mit einer konzentrischen Schichtanordnung aus Aluminium und einem MMC (Aluminiumpulver + keramische Partikel) hergestellt. Diese werden anschließend gesintert, umgeformt und untersuchtJahr: 2016Förderung: Deutsche Forschungsgemeinschaft (DFG) - Fördernummer 283970253

-

Verbundschmieden hybrider Pulver-Massiv-Bauteile aus Stahl und AluminiumIm Fokus der Untersuchungen steht die Verfahrenskombination Pulvermetallurgie und Verbundschmieden. Durch den Einsatz pulvermetallurgischer Verfahren werden Aluminiumkerne in einer definierten Legierungskonfiguration gefertigt, mit einem Stahlhalbzeug verbundgeschmiedet und Hybridbauteile mit einem lokalen Eigenschaftsprofil hergestellt. Abschließend erfolgt in metallografischen und mechanischen Untersuchungen die Evaluation der Demonstratoren und Ableitung genauer Verfahrensgrenzen.Jahr: 2017Förderung: Forschungsgemeinschaft (DFG) - Fördernummer 310650453

![]()

![]()

-

Erhöhung der Verschleißbeständigkeit von Schmiedewerkzeugen durch Einsatz eines intelligenten Warmarbeitsstahls in Kombination mit einer werkstoffspezifisch angepassten NitrierbehandlungIn dem Forschungsvorhaben wird das Ziel verfolgt, die Verschleißbeständigkeit von Schmiedewerkzeugen durch Verwendung eines intelligenten Warmarbeitsstahls in Kombination mit einer werkstoffspezifisch angepassten Nitrierbehandlung zu erhöhen.Jahr: 2017Förderung: Förderung: Forschungsvereinigung Stahlanwendung e. V. (FOSTA) Industrielle Gemeinschaftsforschung (IGF) – Fördernummer 19602 N

![]()

![]()

-

Untersuchung zum Einsatz von metallhaltigen DLC-Schichtsystemen als Verschleißschutzmaßnahme für SchmiedegesenkeIm Bereich der Warmmassivumformung stellen die verschleißbedingten Werkzeugkosten eine Schlüsselposition für eine wirtschaftliche Fertigung dar. Aufgrund des im Vergleich zu anderen Fertigungsverfahren komplexen Belastungskollektivs von Werkzeugen der Warmmassivumformung resultiert in der Regel ein schnell einsetzender Verschleiß. Zur Verschleißreduzierung in der Kalt- und Halbwarmumformung werden amorphe Kohlenwasserstoff-Beschichtungssysteme (DLC-Schichten) eingesetzt, die jedoch den hohen thermischen Wechselbelastungen in der Warmmassivumformung nicht standhalten. In diesem Projekt werden mit verschiedenen Legierungselementen dotierte DLC-Schichten grundlegend charakterisiert und auf ihr Einsatzverhalten in der Warmmassivumformung untersucht.Jahr: 2017Förderung: Deutsche Forschungsgemeinschaft (DFG) - Fördernummer 283898001

![]()

![]()

-

Anwendung von Plasmaborierverfahren zur Steigerung der Belastbarkeit von SchmiedegesenkenSchmiedegesenke (Umformwerkzeuge) unterliegen hohen mechanischen, thermischen und tribologischen Wechselbelastungen, die zum Verschleiß der Gravuroberflächen und somit zum Werkzeugausfall führen. Zur Steigerung der Werkzeugstandmenge wird bereits seit Jahren an unterschiedlichen Beschichtungs- und Diffusionsverfahren geforscht. Ein innovatives Verfahren zur Einstellung harter und thermisch hochstabiler Werkzeugrandbereiche stellt das Plasmaborieren dar.Jahr: 2017Förderung: Förderung: Forschungsgemeinschaft Werkzeuge und Werkstoffe e.V. (FGW) Industrielle Gemeinschaftsforschung (IGF) – Fördernummer 19553 N

![]()

![]()

-

Angepasste Randschichtmodifikation zur Reduzierung des thermoschockbedingten Verschleißes bei SchmiedegesenkenIm Rahmen dieses Projektes soll der Einfluss einer gezielten und isolierten Thermoschockbelastung auf das Verschleißverhalten von Schmiedegesenken ermittelt werden. Ziel ist es, aus diesen Erkenntnissen verschleißmindernde Oberflächenbehandlungen, mit besonderer Beachtung der Thermoschockbeständigkeit, abzuleiten.Jahr: 2017Förderung: Förderung: Forschungsgemeinschaft Werkzeuge und Werkstoffe e.V. (FGW) Industrielle Gemeinschaftsforschung (IGF) – Fördernummer 19302 N

![]()

![]()

-

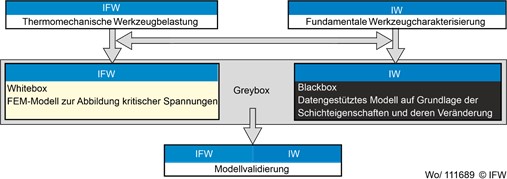

FE-gestützte Entwicklung hochverschleißfester Warmarbeitswerkzeuge durch eine Legierungsmodifikation in Kombination mit einer prozess- und werkstoffseitig angepassten NitrierschichtWerkzeuge der Warmmassivumformung werden hoch thermisch beansprucht. Der thermischen Werkzeugbelastung wird mittels Kühlschmierstoffen entgegengewirkt. Bei ausreichend hohen Abkühlgeschwindigkeiten entsteht in der Randschicht ein martensitisches Gefüge, das eine höhere Härte als der Grundwerkstoff aufweist und den Werkzeugverschleiß verringert. Der Werkstoff 1.2365 wird mit Mangan modifiziert, um die Randschichtneuhärtung zu begünstigen und den Einfluss verschiedener Nitrierungen zu analysieren.Jahr: 2017Förderung: Deutsche Forschungsgemeinschaft (DFG) – Fördernummer 260050454

![]()

![]()

-

Steigerung der Lebensdauer nitrierter Schmiedegesenke durch Realisierung duktiler Oberflächenbereiche zur Verbesserung der RissbeständigkeitZur Reduzierung des Verschleißes an Schmiedegesenken haben sich Verfahren der Randschichtmodifizierung etabliert, wie beispielsweise das Nitrieren. Aus der erhöhten Randschichthärte resultiert eine Verringerung der Duktilität, sodass nitrierte Schmiedegesenke eine erhöhte Risssensitivität aufweisen. In diesem Forschungsvorhaben werden strukturierte Plasmanitrierungen auf die Werkzeugoberfläche appliziert, um eine verschleiß- und rissbeständige Werkzeugrandschicht zu realisieren.Jahr: 2017Förderung: Förderung: Forschungsgemeinschaft Werkzeuge und Werkstoffe e.V. (FGW) Industrielle Gemeinschaftsforschung (IGF) – Fördernummer 19529 N

![]()

![]()

-

Entwicklung einer geometriebasierten Methode zur Kompensation von prozessbedingten Maßabweichungen bei MassivumformteilenDie Entwicklung von Werkzeugen der Massivumformung zur Herstellung von hochbeanspruchten Stahlbauteilen erfordert einen iterativen Anpassungsprozess und häufig eine große Anzahl an Versuchswerkzeugen bzw. Werkzeugüberarbeitungen, wodurch hohe Kosten entstehen. Im Rahmen der Untersuchung soll eine prozessbegleitende Kompensationsstrategie zur Reduzierung von Maßabweichungen bei massivumgeformten Bauteilen entwickelt werden.Jahr: 2017Förderung: Deutsche Forschungsgemeinschaft (DFG) – Fördernummer 334525444

![]()

![]()

-

Eigenschaftsoptimierung und -identifikation geschmiedeter Strukturen durch direktes Nachformen aus der Schmiedewärme in unterschiedlichen Temperaturbereichen durch Beeinflussung der Mikrostruktur bei VergütungsstählenZiel des Forschungsprojektes ist es, gezielt Einfluss auf die Mikrostruktur von geschmiedeten Bauteilen zu nehmen und diesen Einfluss in Form von Materialkennwerten zu quantifizieren. Es wird ein hochgradig feinkörniges Gefüge eingestellt und in Kerbschlagbiege- und Zugversuchen sowie metallografischen Schliffbildern untersucht.Jahr: 2018Förderung: Deutsche Forschungsgemeinschaft (DFG) - Fördernummer 359921546

![]()

![]()

-

Ermittlung der Verfahrensgrenzen zur Wiederaufbereitung abgenutzter Zahnräder mittels Präzisionsnachformung bei erhöhten TemperaturenIm Fokus der Untersuchungen steht die Evaluation eines neuartigen Ansatzes zur umformtechnischen Wiederaufbereitung geschädigter Zahnräder. Die im Einsatz auftretenden Versagenserscheinungen werden mittels spanender Verfahren erzeugt und in metallografischen und mechanischen Untersuchungen überprüft, ob die Funktionalität der Demonstratoren durch das Präzisionsnachformen wiederhergestellt werden kann.Jahr: 2018Förderung: Deutsche Forschungsgemeinschaft (DFG) - Projektnummer 319564414

![]()

![]()

-

Verbesserung des Einsatzverhaltens von Werkzeugen der Warmformgebung durch nitriergerechte Auswahl von WarmarbeitsstählenIn diesem Projekt soll ein grundlegendes Verständnis der Zusammenhänge zwischen den Materialeigenschaften kommerzieller Warmarbeitsstähle vor und nach der Nitrierung erlangt werden. Des Weiteren sollen die Auswirkungen des Nitrierens auf das Einsatzverhalten bei der Warmformgebung ermittelt werden. Ziel dieses Vorhabens ist es, die Verschleißbeständigkeit von Schmiedegesenke und damit auch die Werkzeugstandmenge zu erhöhen.Jahr: 2018Förderung: Förderung: Forschungsvereinigung Stahlanwendung e. V. (FOSTA) Industrielle Gemeinschaftsforschung (IGF) – Fördernummer 19883 N

![]()

![]()

-

Einfluss der Werkzeugkühlung beim Gesenkschmieden auf die prozessbedingte Gefügeveränderung in der Randzone und deren Auswirkung auf den WerkzeugverschleißIn dem Forschungsvorhaben wird der Einfluss der Werkzeugkühlung auf die prozessbedingten Gefügeveränderungen in der Werkzeugrandschicht grundlegend untersucht. Das primäre Ziel dabei ist es, die Gefügeveränderungen (weiße Schichten/Anlasszonen) in Abhängigkeit verschiedener Abkühlbedingungen zu untersuchen und Zusammenhänge zwischen der mikrostrukturellen Gefügeveränderung in der Werkzeugrandzone und dem Verschleißverhalten der Werkzeuge zu ermitteln.Jahr: 2019Förderung: Deutsche Forschungsgemeinschaft (DFG) – Fördernummer 349885770 (BE1691/217-1)

![]()

![]()

-

Standmengensteigerung von Schmiedegesenken und Warmumformwerkzeugen durch Integration von additiv gefertigten oberflächennahen Kühlelementen aus hochverschleißbeständigen MaterialienStandmengensteigerung von Schmiedegesenken und Warmumformwerkzeugen durch Integration von additiv gefertigten oberflächennahen Kühlelementen aus hochverschleißbeständigen MaterialienJahr: 2019Förderung: Förderung: Industrielle Gemeinschaftsforschung (IGF) – Fördernummer 20773 N

![]()

![]()

-

Untersuchung zum Einsatzverhalten von selbstschmierenden PulverpresswerkzeugenDas Ziel des Forschungsprojektes ist es, das Einsatzpotential von selbstschmierenden Beschichtungen beim Matrizenpressen von Metallpulvern zu untersuchen. Zum einen sollen durch den Einsatz einer solchen Beschichtung eine höhere Dichtehomogenität erreicht werden, wodurch mittelbar die mechanischen Eigenschaften der Sinterteile verbessert werden. Zum anderen bieten sie das Potential die konventionelle Schmierstoffbeimengungen zu reduzieren oder sogar zu ersetzten, sodass gleichzeitig Ressourcen geschont werden können.Jahr: 2019Förderung: Deutsche Forschungsgemeinschaft (DFG) – Fördernummer 403432892

![]()

![]()

-

Standmengen- und schmiermitteloptimierte Gesenkoberflächen für die temperierte AluminiummassivumformungTypische Verschleißmechanismen sowie entsprechende Gegenmaßnahmen sind für die Massivumformung von Stahl bekannt bzw. werden stetig weiter erforscht, können jedoch nicht ohne Weiteres auf Aluminiumschmiedeprozesse übertragen werden. Aus diesem Grund steht im Rahmen des vorliegenden Forschungsvorhabens zunächst die Erkenntniserweiterung bezüglich der Verschleißmechanismen beim Aluminium-Gesenkschmieden im FokusJahr: 2019Förderung: Förderung: Forschungsgesellschaft Stahlverformung e.V. (FSV) Industrielle Gemeinschaftsforschung (IGF) – Fördernummer 20780 N

![]()

![]()

-

Ermittlung des Formänderungsvermögens und der resultierenden Bauteileigenschaften beim Fließpressen von seriell angeordneten HybridhalbzeugenDas Teilprojekt B3 beschäftigt sich hierbei mit dem Fließpressen von reibgeschweißten Hybridhalbzeugen aus Stahl-Aluminium, Stahl-Nickelbasislegierung sowie Stahl-Stahl. Beim Reibschweißen werden unterschiedliche Geometrien der Stirnfläche verwendet, um zusätzlich zum Stoffschluss auch einen Kraft- und Formschluss zu erhalten. Beim Fließpressen erfolgt eine Variation der Fließpressverfahren. Hierbei soll zur Erhöhung der umformbedingten Beanspruchung eine Hohlwelle als Demonstrator dienen, die mittels verschiedener Fließpressprozesse gefertigt wird.Jahr: 2019Förderung: Deutsche Forschungsgemeinschaft (DFG) – SFB 1153 – B3 – Fördernummer 252662854

![]()

![]()

-

Gesenkschmieden koaxial angeordneter HybridhalbzeugeIm Rahmen des Teilprojekts B2 wird im SFB 1153 das Gesenkschmieden von gefügten Hybridhalbzeugen aus den Werkstoffkombinationen Stahl-Stahl, Aluminium-Stahl und Titan-Aluminium untersucht. Das übergeordnete Ziel ist die prozesssichere Herstellung von Hybridbauteilen durch die gezielte Kontrolle des Werkstoffflusses. Dabei steht die Entwicklung geeigneter Werkzeugkonzepte und Erwärmungsstrategien beim Gesenkschmieden im Vordergrund.Jahr: 2019Förderung: Deutsche Forschungsgemeinschaft (DFG) – SFB 1153 – B2- Fördernummer 252662854

![]()

![]()

-

Umformtechnische Herstellung eines funktionsangepassten Hybrid-RitzelsInnerhalb des Transferprojektes wird zusammen mit dem Anwendungspartner NSK Europe Ltd. untersucht, inwiefern sich die Ergebnisse der Teilprojekte B3 und C1 aus der ersten Förderperiode des SFB 1153 auf einen Demonstrator einer hybriden Ritzelwelle übertragen lassen. Hierbei soll das Ziel verfolgt werden, das Gewicht dieses dynamisch hochbelasteten Bauteils durch den Tailored-Forming-Ansatz zu reduzieren.Jahr: 2019Förderung: Deutsche Forschungsgemeinschaft (DFG) – SFB 1153 – T2 - Fördernummer 252662854

![]()

![]()

-

Neuartige Verfahrenskombination zur Herstellung von Bauteilen auf Titanaluminid-Basis unter sauerstofffreier AtmosphäreTitanaluminide (TiAl) zählen zu den sauerstoffaffinen Werkstoffen, deren Gefügeentwicklung und damit physikalische und technologische Eigenschaften stark vom Sauerstoffgehalt abhängen. Sie besitzen durch eine hohe Warmfestigkeit bei gleichzeitig sehr geringer Dichte ein hohes Anwendungspotenzial in der Automobil-, sowie der Luft- und der Raumfahrtindustrie. Jedoch sind TiAl bedingt durch ihre Sprödigkeit schwierig zu verarbeiten, sodass vorrangig die verfahrens- und anlagentechnisch aufwendigen Verfahren Isothermschmieden oder heiß-isostatisches Pressen (HIP) eingesetzt werden. Die konventionelle pulvermetallurgische Herstellung mittels Matrizenpressen und Sintern führte bisher aufgrund von Verunreinigungen zu unzureichenden Ergebnissen hinsichtlich der relativen Dichte, sowie der technologischen und physikalischen EigenschaftenJahr: 2020Förderung: Förderung: Deutsche Forschungsgemeinschaft (DFG) – SFB 1368 - Fördernummer 394563137

![]()

![]()

-

Einsatz additiv gefertigter Schmiedegesenke mit konturangepasster InnenkühlungSchmiedegesenke werden hohen Beanspruchungen ausgesetzt, die zu Verschleiß und einer reduzierten Werkzeugstandmenge führen. Die thermische Werkzeugbelastung ist im Wesentlichen auf den Kontakt des Schmiedegesenks mit den erwärmten Rohteilen zurückzuführen. Im Rahmen dieses Forschungsprojekts werden komplexe innere Kühlkanäle mittels additiver Fertigungsverfahren in Schmiedegesenke eingebracht, um diese von innen zu temperieren und der thermischen Werkzeugschädigung entgegenzuwirken.Jahr: 2020Förderung: Förderung: Forschungsvereinigung der Arbeitsgemeinschaft der Eisen und Metall verarbeitenden Industrie e.V. (AVIF) – Fördernummer AVIF A 318

![]()

![]()

-

ERProFit - Energie- und Ressourceneffiziente Produktion - Sauerstoffarmes Schmieden durch Retrofit bestehender SchmiedeanlagenIm Fokus des Projekts steht die Unterbindung der Zunderbildung im Prozess der Warmmassivumformung, indem der Umformprozess in einer sauerstoffarmen Atmosphäre stattfindet, wodurch die Oxidation der Werkstückoberfläche verhindert wird. Hierdurch ergeben sich, entlang der gesamten Wertschöpfungskette, enorme CO2-Einsparpotentiale, da durch die ausbleibende Verzunderung kein unnötiger Materialverlust auftritt. Weiterhin werden, durch die effizientere Rohmaterialnutzung, natürliche Ressourcen geschont.Jahr: 2021Förderung: BMWi - Bundesministeriums für Wirtschaft und Energie

![]()

![]()

-

Transparente KI-gestützte Prozessmodellierung im GesenkschmiedenZiel des Projektes ist die Optimierung eines Gesenkschmiedeprozesses durch den Einsatz eines KI-Datenmodells für die Prozessmodellierung. Es adressiert die Herausforderung, komplexe Wechselwirkungen zwischen verschiedenen Prozessparametern zu verstehen. Mittels automatisierter Datenerfassung, werden qualitativ hochwertige Daten gesammelt, um das KI-Modell zu trainieren, welches im Anschluss in der Lage sein wird Muster zu erkennen und Vorhersagen über Qualitätsmerkmale basierend auf Prozessparametern treffen zu können.Jahr: 2022Förderung: Deutsche Forschungsgemeinschaft (DFG) – SPP2422

![]()

![]()

-

Hochwarmfeste Werkzeugrandschichten durch Erweiterung der Tailored Forming Technologie auf Werkzeuge der WarmmasssivumformungIn diesem Transferprojekt soll eine umformtechnische Prozesskette zur Herstellung hybrider Umformwerkzeuge analysiert und entwickelt werden. Hierbei wird die Tailored Forming Technologie verwendet um Werkzeuge aus einem Warmarbeitsstahl als Grundmaterial mit einer hochwarmfesten Inconel-Schicht zu versehen. Diese soll einen hohen Widerstand gegenüber thermomechanisch bedingten Versagensmustern aufweisen und zu einer deutlichen Standmengenerhöhung von Werkzeugen in der Warmmassivumformung beitragen.Jahr: 2022Förderung: SFB 1153 – Transferprojekt T03

![]()

![]()

-

Schmieden von α+ß-Titanlegierungen mit StahlummantelungDie Herstellung von Bauteilen aus Titanlegierungen findet derzeit vor allem spanend statt. Dies führt jedoch zu relativ großen Materialverlusten. Eine alternative Herstellung liegt in dem Prozess des Gesenkschmiedens, wobei das geschmiedete Titan im Vergleich zum spanend hergestellten Werkstück belastbarer ist. Stand der Technik ist das Isothermschmieden, das unter Schutzgasatmosphäre stattfindet, um Reaktionen mit Gasen der Luftatmosphäre zu verhindern. Das Isothermschmieden ist deswegen anlagen- und prozesstechnisch schwierig umzusetzen. Der Einsatz einer Stahlhülle um die Titanlegierung soll das Gesenkschmieden ohne Schutzgasatmosphäre und Isothermschmieden bei geringem Zerspanungsanteil ermöglichen, um für eine breitere Anwendbarkeit zu sorgen.Jahr: 2023Förderung: Deutsche Forschungsgemeinschaft (DFG) - Projektnummer 461918196

![]()

![]()

Umformmaschinen

-

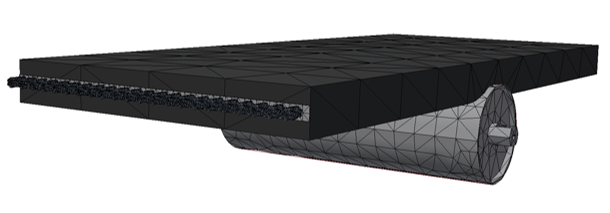

Vorhersage der Lebensdauer von Rollengewindetrieben als Pressenantrieb (Servospindelpresse)Die Nutzung von servomotorisch angetriebenen Rollengewindetrieben als Antriebe für Servospindelpressen bieten gegenüber Pressen mit Exzenterantrieben technologische Vorteile. Bisher besteht allerdings ein Mangel an Erfahrungen in Bezug auf die Lebensdauer der Pressen und insbesondere der Rollengewindetriebe unter Einwirkung der für Pressen typischen Belastungen. Im Rahmen dieses Vorhaben wurde daher die Lebensdauer von RGT wissenschaftlich untersucht.Jahr: 2015Förderung: Europäische Forschungsgesellschaft für Blechverarbeitung e.V. (EFB) Industrielle Gemeinschaftsforschung (IGF) - Fördernummer 18098N

![]()

![]()

-

Warmbeschnitt von kohlenstoffmartensitischen Chromstählen in mehrstufigen ProzessenDas übergeordnete Ziel, welches mittels des Forschungsprojekts erreicht werden sollte, war die Steigerung der Wirtschaftlichkeit bei der Herstellung von Bauteilen aus warmumgeformten kohlenstoffmartensitischen Chromstahllegierungen. Zurzeit liegen im Bereich des Warmbeschnitts dieser Werkstoffe keine Erfahrungen vor. Der Schwerpunkt des Forschungsprojekts lag daher in einem Kenntnisgewinn über den Einfluss wesentlicher Prozessparameter auf die Gefüge- und Schnittflächenqualität der Schnittteile. Um die Übertragbarkeit der Ergebnisse auf die realen Verhältnisse in der Industrie zu gewährleisten, erfolgte zudem die Abbildung 2-stufiger Prozesse mit kombinierter Warmumform- und Warmschneidoperation. Die 2-stufige Prozesskette soll den Einsatzbereich des Warmbeschnitts von Bauteilen mit komplexen Geometrien aus Chromstahl vergrößern, so dass ein nachträglicher Laserstrahlbeschnitt des Bauteils vermieden wird. Der sich daraus ergebende Vorteil der Einsparung eines nachgelagerten Prozessschrittes und somit einer zeitlichen Verkürzung der Bauteilherstellung trägt zu einer Steigerung der Ausbringungsrate und Produktivität bei.Jahr: 2017Förderung: Forschungsvereinigung Stahlanwendung e. V. (FOSTA) Industrielle Gemeinschaftsforschung (IGF) – 19604 N

![]()

![]()

-

Prozessbegleitende Bauteilvermessung in StufenpressenIn diesem Forschungsvorhaben soll ein Messsystem entwickelt und gebaut werden, welches eine automatisierte Vermessung aller produzierten Bauteile in der Stufenpresse ermöglicht. Hiermit wird eine Leistungssteigerung erwartet, welche insbesondere bei den Zulieferern der Automobil- und Elektronikindustrie, wovon ein Großteil KMU sind, zu einem wirtschaftlichen Gewinn führen wird.Jahr: 2017Förderung: Europäische Forschungsgesellschaft für Blechverarbeitung e.V. (EFB) Industrielle Gemeinschaftsforschung (IGF) - Fördernummer 19904N

![]()

![]()

-

Reduzierung der Schallemission beim Schneiden höher- und höchstfester BlechwerkstoffeBeim Scherschneiden von Blechen aus immer festeren Werkstoffen kommt es infolge der abrupten Materialtrennung zu einer schlagartigen Energiefreisetzung und infolge dessen zu intensiven Schwingungen sowie erhöhten Schallemissionen. Zum Schutz der Anlagenbediener ist eine Dauerlärmgrenze gesetzlich vorgeschrieben. Um diese einhalten zu können, bedarf es gezielter Modifikationen in der Maschinen- und Komponentenkonstruktion. Im Rahmen dieses Vorhabens gilt es zu erforschen, welche konkrete Primärmaßnahmen, inwiefern und mit welchem Aufwand zur Lärmminderung beitragen.Jahr: 2017Förderung: Europäische Forschungsgesellschaft für Blechverarbeitung e.V. (EFB) Industrielle Gemeinschaftsforschung (IGF) - Fördernummer 19651N

![]()

![]()

-

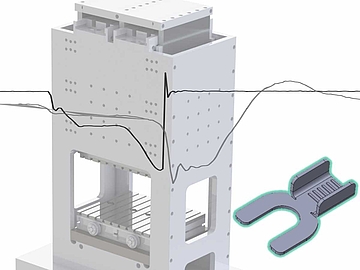

Konzeptabhängige Maschinenschwingungen nach der Materialtrennung beim ScherschneidenBeim Scherschneiden von hochfesten Blechen kommt es infolge der abrupten Materialtrennung zu einer schlagartigen Energiefreisetzung und infolge dessen zur schädlichen Maschinenschwingungen. Deren Intensität wird neben dem Prozess von den Eigenschaften der verwendeten Presse beeinflusst. Es besteht also die Frage, wie hoch die Einflüsse einzelner Maschinenkomponenten sind und ob das Auftreten von solchen Schnittschlägen in bestimmten Fällen mit begrenztem maschinenseitigem Aufwand auf ein in der Produktion tolerierbares Maß reduziert werden kann.Jahr: 2017Förderung: Europäische Forschungsgesellschaft für Blechverarbeitung e.V. (EFB) Industrielle Gemeinschaftsforschung (IGF) - Fördernummer 18176N

![]()

![]()

-

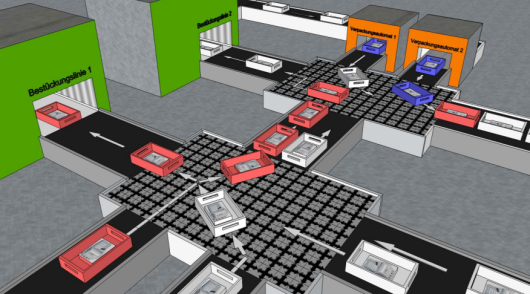

Minimierung von Schwingungen in der Transferbewegung mittels autoadaptiver Sollkinematik-VorgabeBeim vollautomatischen Bauteiltransfer zwischen mehreren aufeinanderfolgenden Umformprozessen kommt es infolge der hochdynamischen Bewegungsabläufe zu unerwünschten Schwingungen der eingesetzten Transfersysteme. In Abhängigkeit der Intensität können die Schwingungen den Prozess negativ beeinflussen oder zu einem Herausfallen der Bauteile führen. Im Rahmen des Forschungsvorhabens wird ein System entwickelt, dass es ermöglicht, die beim Transport entstehenden Schwingungen autoadaptiv zu minimieren.Jahr: 2017Förderung: Verein Deutscher Werkzeugmaschinenfabriken e.V. (VDW) Industrielle Gemeinschaftsforschung (IGF) - Fördernummer 19474N

![]()

![]()

-

Warmbeschnitt von kohlenstoffmartensitischen Chromstählen in mehrstufigen ProzessenEin enormes Potenzial für die Herstellung höchstfester Karosseriestrukturbauteile bei gleichzeitiger Reduzierung der Fahrzeugmasse bietet der Einsatz von kohlenstoffmartensitischen Chromstählen. Der Warmbeschnitt als trennendes Fertigungsverfahren ermöglicht eine hohe Ausbringungsrate bei geringen bauteilbezogenen Kosten. Im Rahmen des Forschungsvorhabens werden die Einflüsse von unterschiedlichen Prozessparametern beim Warmschneiden auf die Bauteilqualität erforscht.Jahr: 2017Förderung: Förderung: Forschungsvereinigung Stahlanwendung e. V. (FOSTA) Industrielle Gemeinschaftsforschung (IGF) – Fördernummer 19604 N

![]()

![]()

-

Auslegung energieeffizienter Servopressen-antriebeDie Auslegung elektrischer Antriebe für Servopressen stellt aufgrund der großen Anzahl der Einflussfaktoren eine Herausforderung dar. Dabei werden die Anforderungen an den Antrieb unter anderem durch die Art der Anwendung und den gegenseitigen Einfluss der Einzelkomponenten aufeinander definiert. Um die Entwicklungszeit zu reduzieren, wird eine Auslegungssoftware für Servopressen-Antriebe entwickelt.Jahr: 2017Förderung: Verein Deutscher Werkzeugmaschinenfabriken e.V. (VDW) Industrielle Gemeinschaftsforschung (IGF) - Fördernummer 19631N

![]()

![]()

-

Verfahren zur Ermittlung der Wirkungsgradkennfelder von Umformmaschinen als Basis für einen effizienten Energieeinsatz in der UmformtechnikAus ökologischer Sicht gewinnt die energieeffiziente Gestaltung produktionstechnischer Prozesse zunehmend an Bedeutung. Im Bereich der Umformtechnik spielt der Wirkungsgrad der für die Umformung eingesetzten Presse eine entscheidende Rolle. Da dieser neben maschinenseitigen auch von prozessbedingten Faktoren abhängt, lässt sich der Wirkungsgrad nur mit Hilfe komplexer Kennfelder umfassend darstellen. Bislang gibt es keine Methodik die hierfür notwendigen Daten effektiv zu erfassen oder zu visualisieren. Das Projekt widmet sich daher der Entwicklung eines geeigneten Verfahrens zur systematischen Ermittlung sowie Darstellung der Wirkungsgradkennfelder von PressenJahr: 2017Förderung: Deutsche Forschungsgemeinschaft (DFG) – Fördernummer 278526223

![]()

![]()

-

Schnittflächenqualität von schergeschnittenen Metall-Kunststoff-VerbundblechenMetall-Kunststoff-Verbunde (MKV) sind eine innovative Werkstoffklasse mittels derer insbesondere im Bereich des Kraft- und Schienenfahrzeugbaus eine signifikante Gewichtseinsparung erzielt werden kann. Das Scherschneiden als trennendes Fertigungsverfahren ermöglicht eine hohe Ausbringungsrate bei geringen bauteilbezogenen Kosten. Im Rahmen des Forschungsvorhabens wird der Einfluss der mittels Scherschneidens erzeugten Schnittkanten von MKV auf eine nachfolgende Bauteilbeanspruchung erforscht.Jahr: 2018Förderung: Forschungsgemeinschaft Werkzeuge und Werkstoffe e. V. (FGW) Industrielle Gemeinschaftsforschung (IGF) - Fördernummer 19530N

![]()

![]()

-

Berührungsloser Vorschub von metallischen Folien in der MikrostanztechnikMetallische Folien werden derzeit mittels mechanischer Walzen- und Rollenvorschübe vorgeschoben. Dieses Vorgehen verursacht Verformungen der Folie und kann zu Schäden an der Oberfläche des Materials führen. Mit elektromagnetischer Vorschübe können metallische Materialien mittels Lorentz-Kraft vorgeschoben werden. Neben einer oberflächenschonenden Handhabung ermöglicht dies auch sehr hohe Taktfrequenzen wodurch Produktivitätssteigerungen erreicht werden.Jahr: 2018Förderung: Deutsche Forschungsgemeinschaft (DFG) - Projektnummer KR3718/7-1

![]()

![]()

-

Charakterisierung von Horizontalbelastungen bei der Blechmassivumformung und Berücksichtigung in der FEM-SimulationAufgrund der hohen Kräfte bei Umformvorgängen besteht eine sehr hohe Belastung der Werkzeuge, insbesondere gilt das für die Kontaktflächen der Werkzeuge. Der Verschleiß der Oberflächen soll mittels kleiner horizontaler Oszillation des Werkzeugs reduziert werden. Diese Oszillation wird mittels Elektromagneten und einem speziell für diesen Fall konstruierten Werkzeug ermöglicht. Das Potenzial dieser Praxis wird in diesem Projekt untersuchtJahr: 2018Förderung: Deutsche Forschungsgemeinschaft (DFG) - SFB TR-73 - B7

![]()

![]()

-

Bauteilbezogene Erfassung und Analyse umformtechnischer ProzessdatenIm Rahmen des Projektes wird ein System zur bauteilbezogenen Akquise, Ablage und Auswertung von Prozessdaten in einer Cloud-Datenbank aufgebaut. Das System ermöglicht eine Zuordnung anfallender Prozessdaten zu einzelnen Bauteilen, auf dessen Basis gezielte Ursachenforschung bei Produktbeanstandungen betrieben werden kann. Darüber hinaus können mit Hilfe der akquirierten Daten Maßnahmen zur Prozessoptimierung abgeleitet und Fertigungsschwankungen während der Produktion automatisiert erkannt werden.Jahr: 2019Förderung: Europäische Forschungsgesellschaft für Blechverarbeitung

![]()

![]()

-

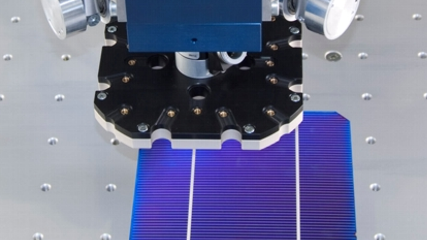

PhoenixD - Simulation, Fabrikation und Anwendung optischer SystemeDie Entwicklung und Validierung einer alternativen Prägevorrichtung zur präzisen Übertragung von diffraktiven Strukturen, wie beispielsweise Hologramme oder optische Gitter. Neben einer hohen Positionierungsgenauigkeit, soll die Vorrichtung ebenfalls hoch Prägekräfte bereitstellen. Dies führt zu einer Erweiterung des Materialspektrums beim Präzisionsprägen von Strukturen im sub-Mikrometerbereich und folglich zur Erschließung neuer Anwendungsbereiche.Jahr: 2019Förderung: Deutsche Forschungsgemeinschaft (DFG) - EXC 2122, Fördernummer 390833453

![]()

![]()

-

Autoadaptive Gründung für energiegebundene UmformmaschinenEnergiegebundene Umformmaschinen wie Schmiedehämmer können aufgrund schlagartig aufgebrachter Prozesskräfte zum Schwingen angeregt werden. Dies kann sich vor allem negativ in Form von heftigen Erschütterungen der Maschinenumgebung bemerkbar machen. Im Rahmen dieses Forschungsvorhabens soll daher ein autoadaptives Dämpfungssystem auf Basis magnetorheologischer Flüssigkeiten entwickelt werden, welches eine an die jeweiligen Belastungszustände optimierte Dämpfung ermöglicht.Jahr: 2019Förderung: Verein Deutscher Werkzeugmaschinenfabriken e.V. (VDW) Industrielle Gemeinschaftsforschung (IGF) - Fördernummer 20808N

![]()

![]()

-

Lebensdauer additiv hergestellter Produktionsmittel für die umformtechnische FertigungIm Rahmen dieses Forschungsprojekt wird die Verwendung von additiv gefertigten Bauteilen für Maschinen der Umformtechnik untersucht. Hierzu werden die auftretenden Belastungspfade und Beanspruchungsarten für repräsentative Bauteile mittels hybrider Simulationen ermittelt und auf geeigneten Prüfständen nachgebildet sowie die Einflüsse auf die Lebensdauer der Bauteile erforscht. Das Projekt läuft in Kooperation mit dem Lehrstuhl für Konstruktion und Fertigung der Technische Universität Cottbus-Senftenberg.Jahr: 2020Förderung: Europäische Forschungsgesellschaft für Blechverarbeitung e.V. (EFB) - Industrielle Gemeinschaftsforschung (IGF) - Fördernummer 21219 BG/1

![]()

![]()

-

Modellgestützte Diagnose auf Basis von Betriebsgrößen in UmformmaschinenDie geringe Maschinenverfügbarkeit ist eine dominierende und teure Herausforderung in blechverarbeitenden Betrieben. Sechzig Prozent der Maschinenausfallzeiten sind dabei auf eine technische Störung, vor allem in der Sensorik oder in den Kraftübertragungselementen, zurückzuführen. Mit dem Ziel, den verfügbaren Informationsgehalt für die Diagnosezwecke möglichst effizient zu nutzen, wird in diesem Vorhaben eine intelligente Methode vorgeschlagen und erforscht. Den Kern der Methode bildet ein künstliches neuronales Netzwerk, welches auf Basis geeigneter Maschinenmodelle trainiert wird.Jahr: 2020Förderung: Europäische Forschungsgesellschaft für Blechverarbeitung e.V. (EFB) Industrielle Gemeinschaftsforschung (IGF)

![]()

![]()

-

Reduktion der Schallemission von SchneidpressenDas Scherschneiden von innovativen Werkstoffen hoher Festigkeit geht mit erhöhten Schalldruckpegeln einher. Der entstehende Lärm kann zu gesundheitlichen Schäden sowie zur Beeinträchtigung der Produktivität führen, weswegen eine Dauerlärmgrenze vorgeschrieben ist. Derzeitige Maßnahmen zur Lärmminderung wie Schallschutzkabinen oder Schnittschlagdämpfer sind in der Regel kosten- und wartungsintensiv und schränken den Betriebsbereich oder die Zugänglichkeit ein. Im Rahmen des Projektes wird daher eine alternative Methode zur Schallreduktion an Schneidpressen erforscht, bei welcher mittels einer aktiven Einflussnahme am Maschinengehäuse dessen Schwingungen gezielt entgegengewirkt wird. Hierzu wird ein geeignetes, auf Basis von Simulationen ausgelegtes und intelligent geregeltes Aktorsystem angestrebt.Jahr: 2021Förderung: Verein Deutscher Werkzeugmaschinenfabriken e.V. (VDW) Industrielle Gemeinschaftsforschung (IGF) - Fördernummer 21753N

![]()

![]()

-

Linear angetriebene Hybridaktorik zur umformtechnischen Fertigung komplexer BauteileIn einer ersten Projektphase wurde Grundlagenwissen über den Einsatz eines aus Linearmotoren und Elektromagneten kombinierten Pressenhauptantriebs zur Herstellung kleiner Stanz-, Zieh- und Biegebauteile erarbeitet. Im Folgevorhaben werden die sich daraus ergebenen Herausforderungen und ungelösten Fragestellungen adressiert, welche insbesondere bei der Fertigung komplexer Bauteile mit hoher Qualität und Ausbringungsrate im Folgeverbund aufkommen.Jahr: 2021Förderung: Deutsche Forschungsgemeinschaft (DFG) - Fördernummer KR3718/3-1

![]()

![]()

Materialcharakterisierung und Simulation

-

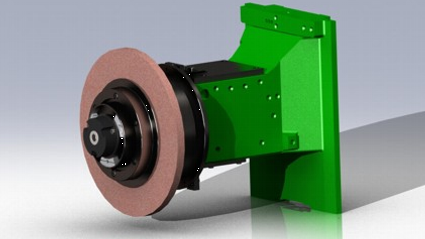

FE-basierte Material und Topologieoptimierung der BremshalterstrukturIm Rahmen des Forschungsvorhabens wurde eine Erhöhung der Leistungsfähigkeit bei gleichzeitig verringerten Life-Cycle-Kosten für ein zuverlässiges und leistungsfähiges Bremssystem angestrebt. Hierbei lag der Fokus auf einer Gewichtsoptimierung sowie einer Erhöhung der thermisch-mechanischen Belastbarkeit. Das Ziel des Teilprojekts des IFUM war die Topologieoptimierung der Bremshalterstruktur. Hierbei wurde eine genauere Konzipierung, Konstruktion und Fertigung des Bauteils erreicht worden, die zu einer Reduzierung der Produktions- sowie Bearbeitungskosten, des Gewichts, der personellen, materiellen und finanziellen Ressourcen zur Folge hat.Jahr: 2015Förderung: ZIM ZF 4127701LL5

-

Verbesserte FE-Simulation des temperierten Tiefziehens von Magnesiumblechwerkstoffen durch eine realitätsnahe Modellierung ihres Formänderungsvermögens unter prozessrelevanten BedingungenMagnesiumlegierungen bieten ein hohes Leichtbaupotential. Zur Erhöhung der Genauigkeit der numerischen Prozessauslegung soll in dem Vorhaben zum einen das spezifische temperaturabhängige Materialverhalten einer Magnesiumblechlegierung charakterisiert und modelliert werden. Des Weiteren ist es vorgesehen das Versagensverhalten mit Hilfe eines geeigneten spannungsbasierten Versagensmodells zu beschreiben, um mögliche Versagenszustände von Tiefziehbauteilen außerhalb des Gültigkeitsbereichs einer Grenzformänderungskurve (FLC) vorhersagen zu können.Jahr: 2016Förderung: Förderung: Deutsche Forschungsgemeinschaft (DFG) – Fördernummer 44192561

![]()

![]()

-

Numerische Berechnung der thermischen Belastung und der Lebensdauer in Werkzeugen beim Thixoschmieden von StahlZiel dieser Arbeit ist die simulationsgestützte Vorhersage der Standmenge der Werkzeuge beim Thixoforming. Aus den numerischen Berechnungsergebnissen der Lebensdauer von Werkzeugen können Maßnahmen zur Erhöhung der Werkzeugstandmenge abgeleitet werden. Dies sind z.B. Veränderungen der Werkzeuggeometrie soweit dies zulässig ist, Änderung der Prozessparameter wie Rohteiltemperatur und Schmiedezyklusdauer, Auswahl geeigneter Materialen oder der Einsatz von Beschichtungen.Jahr: 2017Förderung: Deutsche Forschungsgemeinschaft (DFG) - Projektnummer 299534929

-

Mobility in Science and EngineeringDie Forschungslinie "Mobilise" adressiert Herausforderungen in den mobilitätsbezogenen Wissenschaften, insbesondere in den Fokusbereichen Digitalisierung, Energiewende in der Luftfahrt sowie Produktion und Leichtbau. Durch eine langfristig angelegte Kooperation der beteiligten Hochschulen Technische Universität Braunschweig (TUBS) und Leibniz Universität Hannover (LUH) werden bestehende Forschungskompetenzen gestärkt, deren komplementäre Weiterentwicklung befördert und die Vernetzung der Forschenden unterstützt.Jahr: 2017Förderung: Niedersächsisches Ministerium für Wissenschaft und Kultur (MWK): PL-1

![]()

![]()

-

Entwicklung einer Testmethodik zur Ermittlung der Neuhärte- und Anlasseffekte von Schmiedewerkzeugen unter zyklischer thermomechanischer Beanspruchung zur Verbesserung der numerischen VerschleißvorhersageIn der Warmmassivumformung führt eine realitätsnahe numerische Berechnung der Gesenkhärteentwicklung zu einer Erhöhung der Werkzeugstandmenge sowie einer Verbesserung der Prozess- und Werkzeugauslegung. Dies dient letztendlich der kontinuierlichen und ungestörten Produktion qualitativ hochwertiger Bauteile sowie der genaueren Vorhersage der notwendigen Werkzeugaustauschzeitpunkte. Im internationalen Wettbewerb stellt dies einen volkswirtschaftlich relevanten Vorteil dar und entspricht ferner dem Ziel einer Material- und energieeffizienten Fertigung.Jahr: 2017Förderung: Industrieverband Massivumformung e. V. (IMU) Industrielle Gemeinschaftsforschung (IGF) – Fördernummer 19647 N

![]()

![]()

-

Experimentelle sowie numerische Modellierung und Analyse mikrostruktureller Eigenspannungen von warmmassivumgeformten Bauteilen mit gezielter AbkühlungDie Herausforderung dieses spannenden Projektes liegt in der Simulation der komplexen physikalischen Vorgänge in warmumgeformten Bauteilen vor- während und nach der Umformung. Dabei muss eine Vielzahl an Prozessparametern und Zustandsdaten berücksichtigt werden, denn sowohl mechanische als auch thermische und metallurgische Größen beeinflussen den aus dem Prozess resultierenden Eigenspannungszustand. Ziel des Projektes ist die gezielte Einstellung sowie prozesstechnische Ausnutzung der Eigenspannungen für verbesserte Performance im Produktlebenszyklus.Jahr: 2017Förderung: Deutsche Forschungsgemeinschaft (DFG) - Fördernummer 374871564

![]()

![]()

-

Patientenadaptives Drucküberwachungs- und Behandlungssystem zur GlaukomtherapieIn Kooperation mit mehreren Instituten der LUH, der MHH sowie zwei Medizintechnikfirmen wird im Rahmen dieses Forschungsvorhabens ein Drucküberwachungs- und Behandlungssystem entwickelt. Dadurch soll die Therapie der Augenkrankheit „Glaukom“ verbessert werden. Der Patient soll dabei in der Lage sein, den Augeninnendruck selbst zu überwachen und bei Hypertonie diesen durch einen Augenarzt reduzieren zu lassen. Dadurch wird die fatale Gefahr eines Überdrucks, den der Patient nicht bemerkt, vorgebeugt, die zum Absterben der Augennerven führen kann.Jahr: 2018Förderung: Zentrales Innovationsprogramm Mittelstand (ZIM) - Födernummer: ZF4332302AW8

![]()

![]()

-

Ansatz zur numerischen Bestimmung der Härteevolution in der Werkzeugrandschicht aufgrund von thermischen Belastungen beim FormhärtenFür Industrieunternehmen in der metallverarbeitenden Branche ist die Kenntnis der Verschleißeigenschaften der eingesetzten Werkzeugwerkstoffe während der Prozesszeit sehr wichtig. Im Rahmen des Forschungsvorhabens wird daher eine Methodik zur Verbesserung der Härteentwicklungsvorhersage für Formhärtewerkzeuge erarbeitet, mit der sich eine bessere Planung von Werkzeugrüstzeiten und damit eine Kostenreduktion realisieren lässt.Jahr: 2018Förderung: Forschungsvereinigung Stahlanwendung e. V. (FOSTA) Industrielle Gemeinschaftsforschung (IGF) – Fördernummer 19518 N

![]()

![]()

-

Ermittlung der Umformgrenzen von martensitischen Chromstählen in der WarmblechumformungDas Ziel dieses Forschungsvorhaben liegt in der simulativen Abbildung der Warmumformung des martensitischen Chromstahls 1.4034 unter Berücksichtigung des Formänderungsvermögens bei erhöhten Temperaturen, der stattfindenden Gefügeumwandlungen und deren Auswirkungen auf die resultierenden Bauteileigenschaften.Jahr: 2018Förderung: Deutsche Forschungsgemeinschaft (DFG) - Fördernummer 385989694

![]()

![]()

-

Sonderforschungsbereich 1153 „Prozesskette zur Herstellung hybrider Hochleistungsbauteile durch Tailored Forming“Ziel in der 2. Förderperiode ist es, den entwickelten Verbundstrangpressprozess weiterzuentwickeln. Dafür werden asymmetrische Profile aus Aluminium und Stahl stranggepresst, wobei dort die Ver-bundfestigkeit besonders herausfordernd ist. Das Prozesswissen vom koaxialen Verbundstrang-pressprozess wird auf eine neue Materialpaarung, Titan und Aluminium übertragen, um das Leichtbau-potenzial zu vergrößern.Jahr: 2019Förderung: Deutsche Forschungsgemeinschaft (DFG) – SFB 1153 TP A1 - Fördernummer 252662854

![]()

![]()

-

Trockenschmierung von Wälzkontakten durch selbstregenerative MolybdänoxidschichtsystemeZiel des Projektes ist es, ein Festschmierstoffsystem auf Molybdänbasis zu entwickeln, welches sich insbesondere durch seine selbstregenerative Schmierschicht auszeichnet. Der Fokus wird zunächst auf die Charakterisierung und die Entwicklung des Schichtsystems gelegt. Anschließend werden durch Lebensdauerversuche das Verschleißverhalten bestimmt und in eine FE-Modell übertragen.Jahr: 2019Förderung: Deutsche Forschungsgemeinschaft (DFG) - SPP 2074 TP2 - Fördernummer 407673224

![]()

![]()

-

Integrierte Prozesssimulation von Thermoformen und SpritzgussZiel des Forschungsvorhabens ist die Entwicklung eines Simulationsmodells zur verbesserten numerischen Abbildung eines kombinierten Umform-Spritzgussprozesses zur Fertigung von Hybridbauteilen aus faserverstärkten Kunststoffen (FVK). Hierbei werden beide Prozesse in einer Simulationsumgebung über eine direkte Fluid-Struktur-Interaktion gekoppelt. Dies ermöglicht es, die Verbundfestigkeit in Abhängigkeit der Prozessparameter Temperatur, Druck und Kontaktzeit direkt zu modellieren. Die Validierung des Simulationsmodells zur Bestimmung der Verbundfestigkeit erfolgt anhand eines praxisrelevanten Beispielprozesses.Jahr: 2019Förderung: Europäische Forschungsgesellschaft für Blechverarbeitung e.V. (EFB) Industrielle Gemeinschaftsforschung (IGF) - Fördernummer 20524 N/2

![]()

![]()

-

Numerische Berechnung des Werkzeugverschleißes an industriellen Kaltumformprozessen mittels der Weiterentwicklung der VerschleißmodellierungDas Ziel dieses Projektes liegt in der Übertragung der im TP A7 gewonnen Erkenntnisse bezüglich der Vorteile der Schwingungsüberlagerung auf das Umformverfahren Fließpressen sowie der Weiterentwicklung und Validierung der numerischen Verschleißmodellierung für Prozesse mit hohen Kontaktnormalspannungen unter industriellen Prozessbedingungen. An dieser Stelle sollen die Produktionsversuche der Blechmassivumformung im TP B7 als Basis zur Verschleißuntersuchung dienen. Im Projekt sollen sowohl numerische als auch experimentelle Untersuchungen an einem Modellprozess, welcher von einem komplexen mehrstufigen Umformprozess der Firma fischer abgeleitet wird, realisiert werden. Zur Anpassung an den Industrieprozess wird das Verschleißmodell erweitert und durch Einbeziehung industrieller Standzeiten aus den Prozessen der Firma fischer validiert.Jahr: 2019Förderung: Deutsche Forschungsgemeinschaft (DFG) – SFB TR-73 - Fördernummer 417860413

![]()

![]()

-

Sonderforschungsbereich 1153 „Prozesskette zur Herstellung hybrider Hochleistungsbauteile durch Tailored Forming“Das Ziel der dritten Förderperiode im Teilprojekt A01 des SFB 1153 liegt in der Erhöhung der Prozesssicherheit und der Robustifizierung der Tailored-Forming-Prozesskette zur Herstellung hybrider Bauteile. Dazu werden die Forschungsschwerpunkte der Prozessentwicklung und der Modellierung, um den neuen Schwerpunkt der Prozessüberwachung erweitert.Jahr: 2019Förderung: Deutsche Forschungsgemeinschaft (DFG) – SFB 1153 TP A1 - Fördernummer 252662854

![]()

![]()

-

Verbesserte Versagenscharakterisierung von hochfesten Stahlblechwerkstoffen anhand einer neuen Versuchsmethodik für Scherzugversuche in einachsig arbeitenden ZugprüfmaschinenIm Rahmen des Projektes soll eine neue Versuchsmethodik entwickelt werden, die eine verbesserte Charakterisierung von Schädigungskennwerten für unterschiedliche Spannungszustände von hochfesten Stahlblechwerkstoffen ermöglicht. Mit Hilfe dieser Methodik soll die Genauigkeit spannungsbasierter Schädigungsmodelle erhöht werden, um das Umformpotential von hochfesten Stahlblechwerkstoffen besser ausnutzen zu können.Jahr: 2019Förderung: Deutsche Forschungsgemeinschaft (DFG)– Fördernummer 405334714

![]()

![]()

-

Grundlegende Untersuchungen von gradientenabhängigen nitrierten Schmiedewerkzeugen in der Warmmassivumformung unter zyklischen thermomechanischen BeanspruchungenIm Bereich der Warmmassivumformung unterliegen die formgebenden Werkzeugkomponenten einem komplexen Belastungskollektiv. Dieses setzt sich zusammen aus mechanischen, tribologischen, thermischen und chemischen Beanspruchungskomponenten. Im Rahmen des Projektes soll daher eine Modellierungstechnik zur numerischen Verschleißberechnung nitrierter und wärmebehandelter Schmiedewerkzeuge ausgearbeitet werden.Jahr: 2019Förderung: DFG BE Fördernummer 1691/229-1

![]()

![]()

-

Numerische Abbildung der Warmmassivumformung mit integrierter Wärmebehandlung unter Berücksichtigung des Einflusses veränderlicher Spannungszustände auf das umwandlungsplastische DehnverhaltenDie Herausforderung dieses Projektes besteht in der Weiterentwicklung eines numerischen Berechnungsmodells zur Vorhersage der Eigenspannungs- und Verzugsentwicklung, um die Prozesssimulation hinsichtlich der Umformung verzuganfälliger Massivbauteile zu optimieren. Dazu gehört die Implementierung eines Umwandlungsplastizitätsmodells auf Grundlage der Gefügeentwicklung, das eine Rückspannung berücksichtigtJahr: 2019Förderung: DFG-GEPRIS Fördernummer: 212963651

![]()

![]()

-

Experimentelle sowie numerische Modellierung und Analyse mikrostruktureller Eigenspannungen von warmmassivumgeformten Bauteilen mit gezielter AbkühlungDie Herausforderung dieses spannenden Projektes liegt in der Simulation der komplexen physikalischen Vorgänge in warmumgeformten Bauteilen vor- während und nach der Umformung. Dabei muss eine Vielzahl an Prozessparametern und Zustandsdaten berücksichtigt werden, denn sowohl mechanische als auch thermische und metallurgische Größen beeinflussen den aus dem Prozess resultierenden Eigenspannungszustand. Ziel des Projektes ist die gezielte Einstellung sowie prozesstechnische Ausnutzung der Eigenspannungen für verbesserte Performance im Produktlebenszyklus.Jahr: 2019Förderung: Deutsche Forschungsgemeinschaft (DFG) - Fördernummer 374871564

![]()

![]()

-

Formschlüssige In-Mould-Verbindung zwischen FVK und einem mit Fließlochhülsen strukturierten BlechleinlegerDas Ziel dieses Forschungsvorhabens ist es, eine formschlüssige Verbindung zwischen einem Faser-Kunststoff-Verbund und einem mit Fließlochhülsen strukturierten Metalleinleger zu entwickeln. Somit können Bauteile durch Hybrid-Spritzgieß-Verfahren hergestellt werden, die einen multiaxial belastbaren Werkstoffverbund und eine höhere Verbundfestigkeit als konventionelle Durchspritzpunkte aufweisen.Jahr: 2020Förderung: Förderung: Europäische Forschungsgesellschaft für Blechverarbeitung e.V. (EFB) und Industrielle Gemeinschaftsforschung (IGF) – Fördernummer 20711N

![]()

![]()

-

HyFiVe – „Großserienfähige Variantenfertigung von Kunststoff-Metall-Hybridbauteilen“In Kooperation mit vier Industrieunternehmen sowie drei weiteren Forschungseinrichtungen wird im Rahmen dieses Verbundprojektes eine Bauteil- und Prozessstrategie zur großserienfähigen Variantenfertigung von Kunststoff-Metall-Hybridbauteilen entwickelt. Als Anwendungsbeispiel dient hierbei die Herstellung einer Batteriegehäusestruktur für den Automobilbau.Jahr: 2020Förderung: Bundesministerium für Bildung und Forschung (BMBF)

![]()

![]()

-

Erweiterung der Formgebungsgrenzen beim Tiefziehen durch zusätzliche KrafteinleitungDie Prozessgrenzen beim Tiefziehen können durch das Einbringen einer zusätzlichen Kraft im Boden des Tiefziehteils erweitert werden. Um eine numerische Auslegung und Optimierung des Prozesses zu ermöglichen, wird im Rahmen dieses Projektes das Versagensverhalten von zwei hochfesten Stählen mittels eines spannungsbasierten Versagensmodells charakterisiert und bei der Tiefziehsimulation berücksichtigt. Dadurch soll der Einfluss der zusätzlichen Kraft auf die Entstehung von Reißern untersucht und die simulationsgestützte Prozessauslegung optimiert werden.Jahr: 2020Förderung: Deutsche Forschungsgemeinschaft (DFG) - Fördernummer 212270168

![]()

![]()

-

Entwicklung einer Methodik zur Bewertung der Ermüdungslebensdauer von hoch belasteten Warmumformwerkzeugen auf Basis fortschrittlicher WerkstoffmodelleDas Ziel des Projekts besteht darin, ein Konzept zur rechnergestützten Lebensdauerbewertung von Werkzeugen der Warmmassivumformung zu entwickeln. Das Konzept soll es ermöglichen bei werkzeugtypischen Beanspruchungsbedingungen Verformung und Schädigung von Werkzeugstählen zu beschreiben, so dass eine verbesserte Auslegung der Werkzeuge hinsichtlich der zu erwartenden Belastungszyklen möglich ist.Jahr: 2020Förderung: Deutsche Forschungsgemeinschaft (DFG) – Fördernummer 244928365

![]()

![]()

-

FE-Modellierung der Halbwarmumformung von 7000er Aluminiumblech und Voraussage der Bauteileigenschaften nach der Auslagerung mit KNNDas Ziel des Forschungsvorhabens ist die numerische Modellierung der Halbwarmumformung (HWU) von 7000er Aluminiumlegierungen unter Berücksichtigung relevanter Einflüsse wie dem temperaturabhängigem Fließ-, Verfestigungs- und Versagensverhalten sowie der Reibung und dem Wärmeübergang. Der Einfluss einer kathodischen Tauchlackierung (KTL) auf die mechanischen Bauteileigenschaften, welche sich an die Umformung anschließt und im Automobilbau üblich ist, wird durch künstliche neuronale Netze (KNN) abgebildet. Als Ergebnis steht ein detailliertes Simulationsmodell zur Abbildung der HWU von 7000er Aluminium inklusive der Berücksichtigung einer KTL mittels KNN zur Verfügung.Jahr: 2021Förderung: Förderung: Industrielle Gemeinschaftsforschung (iGF) – Fördernummer 21645N

![]()

![]()

-

Ortsabhängige Modellierung von Reibwerten in Abhängigkeit von Kontaktdruck und Gleitweg in der MassivumformungAktuell werden in konventionellen FE-Simulationen von Gesenkumformprozessen konstante Reibbedingungen angenommen. Extreme Prozessgrößen, wie ein hoher Kontraktdruck und lange Gleitwege, führen jedoch in der Realität zu sich lokal und zeitlich verändernden Reibzuständen. Im Vorhaben wird daher eine neue Reibmodellierung entwickelt, die auf Basis experimenteller Daten eine realitätsnahe Berücksichtigung des Schmierzustands im Rahmen einer FE-Simulation erlaubtJahr: 2021Förderung: Forschungsgesellschaft Stahlverformung (FSV) - IGF-Fördernummer 21648N

![]()

![]()

-

Verbesserte FE-Simulation des Scherschneidprozesses durch eine temperatur- und dehnratenabhängige Erweiterung des MMC-ModellsDa die Prozessauslegung des Scherschneidens bisher durch zeit- und kostenintensiven experimentellen Versuchsreihen erfolgte, ist das Ziel des Forschungsvorhabens eine Verbesserung der Finite Elemente (FE) Simulation eines Scherschneidprozesses, insbesondere hinsichtlich der Abbildung der resultierenden Schnittkantengeometrie. Dafür wird zunächst ein Modellversuch ausgelegt, welcher die Durchführung von quasistatischen Scherschneidversuchen am servoelektrischen Stanzautomat Schuler MSC 2000 ermöglicht. Zur Ermittlung der dehnraten- und temperaturabhängigen Materialparameter sowie der Schädigungsparameter werden sowohl quasistatische und hochgeschwindigkeits-Zugversuche als auch quasistatische Scherzugversuche durchgeführt. Zur Analyse des Materialeinflusses werden verschiedene Stahlwerkstoffe wie der Tiefziehstahl DC04 oder der Edelstahl 1.4301 untersucht. Ferner erfolgen die Implementierung des Fließverhaltens und des modifizierten Mohr-Coulomb-Versagensmodelles (MCC) mittels einer Subroutine in die FE-Software Abaqus/Explicit. Anschließend werden die Scherschneidprozesse mit dem verbesserten Simulationsmodell berechnet und analog dazu der Modellversuch des Scherschneidens auf dem Stanzautomaten durchgeführt. Die numerischen Ergebnisse werden abschließend den experimentellen Ergebnissen gegenübergestellt.Jahr: 2021Förderung: Förderung: Deutsche Forschungsgemeinschaft (DFG) - Fördernummer 199808648

![]()

![]()

-

AgaPolCo - Vereinigung von Einzelprozessen in der Herstellung von rumpfschalen und zugehörigen Komponenten zur Effizienzsteigerung von FlugzeugstrukturenDie Herstellung von Flugzeugrumpfschalen durch inkrementelles Biegen soll auf komplexe Strukturen mit leicht sphärischen Geometrien erweitert werden. Das abgeleitete Ziel besteht darin, zunächst durch numerische Modelle das Prozessverständnis zu vertiefen. Auf Grundlage der gewonnenen Erkenntnisse soll mittels FE Simulationen sowie einer geeigneten Metamodellierung ein Konzept zur Herstellung sphärischer Rumpfschalen entwickelt werden.Jahr: 2021Förderung: Förderung: Investitions- und Förderbank Niedersachsen (Nbank) – Antragsnummer ZW1-80159743

![]()

![]()

-

Allgemeingültige Modellierung der Werkstoff- und Oberflächenveränderungen für die FEM-Simulation des Gesenkschmiedens von KohlenstoffstählenZunder beeinflusst maßgeblich die Prozesse der Warmmassivumformung. Um die Qualität numerischer Simulationen von Warmmassivumformprozessen zu verbessern, ist daher auch die Zunderkinetik sowie Auswirkung von Zunder zu berücksichtigen. Hierfür werden die Zunderentstehung, das resultierende Tribo-System und die Zunderschädigung zunächst grundlegend in experimentellen Versuchen untersucht und anschließend durch zu entwickelnde Modelle in die numerische Simulation eingebunden.Jahr: 2022Förderung: Deutsche Forschungsgemeinschaft (DFG) – Projektnummer 316273316

![]()

![]()

-

Bestimmung des Wärmeübergangskoeffizienten für die numerische Auslegung von VerbundschmiedeprozessenDas Verbundschmieden artfremder Werkstoffe stellt hinsichtlich der unterschiedlichen Umformtemperaturen der Werkstoffe eine Herausforderung dar. Diese liegt darin, dass die vorliegenden Temperaturen an den Kontaktflächen der Halbzeuge maßgeblich das Umformergebnis und die Ausbildung intermetallischer Phasen beeinflussen. Deshalb wird im Rahmen dieses Projekts, die vorliegenden Temperaturen der Halbzeuge und der Werkzeuge durch Ermittlung des Wärmeübergangskoeffizienten identifiziert, um das Umformergebnis des Verbundschmiedeprozesses genauer numerisch vorhersagen zu können.Jahr: 2022Förderung: Deutsche Forschungsgemeinschaft (DFG) - 496068488Laufzeit: 2 Jahre

![]()

![]()

-

Bauteilvariation in der Herstellung von Hybridverbunden durch freikinematisches UmformenDer hybride Materialleichtbau ermöglicht neue Konstruktionsmöglichkeiten für Strukturbauteile. Mit dem freikinematischen Umformen wird die bestmögliche Kombination unterschiedlicher Materialien unter wirtschaftlichen Produktionsbedingungen erforscht. Ebenso wird die Beeinflussung der Bauteilgeometrie durch die Anpassung der Werkzeugbahn und die Erzeugung einer Werkzeuggeometrie für Bauteilvarianten methodisch gelöst.Jahr: 2023Förderung: Deutsche Forschungsgemeinschaft (DFG) – Fördernummer 318620418

![]()

![]()

-

Charakterisierung und Modellierung von Medium Mn Stahl für die numerische Simulation von WarmblechumformprozessenUm die steigenden Anforderungen im Automobilbereich bzgl. Sicherheit, Reichweite und CO2-Emissionen zu erfüllen, müssen neue Leichtbauwerkstoffe entwickelt werden, die eine optimale Kombination aus Festigkeit und Dehnbarkeit aufweisen. Dieses Forschungsvorhaben befasst sich mit der Entwicklung einer Prozesskette für die Warmumformung von Blechbauteilen aus einem neuartigem Medium Mn Stahl. Dieser bietet im Vergleich zu den etablierten Warmumformstählen prozesstechnische Vorteile wie bspw. eine geringere Erwärmungstemperatur sowie eine geringere Abkühlrate. Neben der Ermittlung grundlegender Prozessparameter zur Erlangung optimaler Bauteileigenschaften liegt der Fokus auf der Charakterisierung und Modellierung des Fließ-, Versagens- und Umwandlungsverhaltens für die numerische Prozesssimulation.Jahr: 2024Förderung: Deutsche Forschungsgemeinschaft (DFG) - Projektnummer 505217238Laufzeit: 27 Monate

![]()

![]()

-

Experimentelle sowie numerische Modellierung und Analyse mikrostruktureller Eigenspannungen von warmmassivumgeformten Bauteilen mit gezielter AbkühlungHochbelastete Bauteile z.B. in Antrieben werden wegen der resultierenden Festigkeit, Zuverlässigkeit und Wirtschaftlichkeit durch Warmumformverfahren hergestellt. Aktuell zielen Fertigungsprozesse auf eine Reduktion von Eigenspannungen ab, da diese zu einem frühzeitigen Bauteilversagen führen können. Forschungsarbeiten haben jedoch gezeigt, dass insbesondere Eigenspannungen mit negativem Vorzeichen die Bauteilperformance steigern können. In diesem Forschungsvorhaben sollen daher vorteilhafte Druckeigenspannungen während des gezielten Abkühlvorgangs aus der Schmiedewärme eingebracht werden. Optimale Prozessparameter werden mit FE-Simulationen bestimmt und die Ergebnisse experimentell anhand von Lebensdauerversuchen validiert.Jahr: 2024Förderung: Deutsche Forschungsgemeinschaft (DFG) – Projektnummer 530125423Laufzeit: 30 Monate

![]()

![]()

Fertigungsverfahren

-

Schartigkeit von FräsernDie Ungleichmäßigkeit entlang der Schneidkante, die sogenannte Schartigkeit, beeinflusst signifikant das Verschleißverhalten von Zerspanwerkzeugen. Die Bewertung und Auslegung der Schneidkantenschartigkeit von Zerspanwerkzeugen erfordert eine einheitliche material- und prozessspezifische Kenngröße. Allerdings existieren aktuell keine Kenngrößen, die den Einfluss der Schartigkeit auf das Einsatzverhalten hinreichend genau beschreiben. Ziel ist daher die Kenntnis des Einflusses der Fräserherstellung auf die Schneidkantenschartigkeit und deren Wirkung auf das Einsatzverhalten sowie die Entwicklung einer Kennzahl zur Bewertung der Schartigkeit. Dabei werden eine einheitliche Charakterisierung der Schartigkeit sowie eine Definition von werkzeug- und prozessspezifischen Schartigkeitsgrenzwerten angestrebt.Jahr: 2018Förderung: AiFLaufzeit: 12/2018-11/2019

![]()

![]() © Sascha Beblein

© Sascha Beblein

-

Antriebsstrang 2025Energieeffiziente Prozessketten zur Herstellung eines reibungs- gewichts- und lebensdaueroptimierten AntriebsstrangsLeitung: Dr.–Ing. Benjamin BergmannTeam:Jahr: 2018Förderung: Bundesministerium für Wirtschaft und KlimaschutzLaufzeit: 09/2018-02/2022

![]()

![]() © IFW

© IFW

-

Ressourceneffizientes Schleifen mit grobkörnigem CBNDie Verwendung von grobkörnigen Schleifscheiben bietet durch hohen Kornüberstand die Möglichkeit, Schleifprozesse auch für hohe Materialabtragsraten einzusetzen. Die neuerliche Verfügbarkeit von grobkörnigem CBN erlaubt weiterhin die Bearbeitung von weichen sowie gehärteten Stählen. In diesem Projekt werden das Einsatzverhalten und die mechanischen, sowie thermischen Einflüsse auf das Werkstück untersucht. Dabei steht vor allem der Vergleich unterschiedlicher Korngrößen und die Determinierung der jeweiligen Prozessgrenzen im Fokus der Untersuchungen. Abschließend wird die Ressourceneffizienz mit Prozessen aus der geometrisch bestimmten Zerspanung verglichen.Leitung: Michael WilckensJahr: 2018Förderung: AiFLaufzeit: 11/2018-10/2020

![]()

![]() © IFW

© IFW

-

Herstellung und Einsatzverhalten von Zerspanwerkzeugen aus GesteinFür die Herstellung moderner konventioneller Schneidstoffe werden oftmals seltene Rohstoffe wie z.B. Wolfram oder Kobalt benötigt, deren Verfügbarkeit begrenzt ist. Dies und der vergleichsweise hohe Energiebedarf der konventionellen Schneidstoffherstellung schaffen Gründe ökologisch und ökonomisch vorteilhafte Alternativen zu entwickeln. Die Verwendung natürlicher Gesteine als Schneidstoff könnte eine solche Alternative darstellen. Daher wird in diesem von der DFG geförderten Forschungsprojekt die Eignung natürlicher Gesteine als Schneidstoff sowie die Herstellung und das Einsatzverhalten von Zerspanwerkzeugen aus natürlichen Gesteinen untersucht.Leitung: apl. Prof. Dr. rer. nat. habil. Bernd BreidensteinTeam:Jahr: 2019Förderung: DFGLaufzeit: 01/2019-04/2022

![]()

![]() © IFW, Leibniz Universität, Dr. U. Wolters

© IFW, Leibniz Universität, Dr. U. Wolters

-

Wissensbasierte Auslegung des Fertigungsprozesses von SchleifwerkzeugenIndividuelle Schleifwerkzeuge werden in vielen unterschiedlichen Anwendungsfällen, wie dem Werkzeugschleifen und dem Profilschleifen eingesetzt. Die Entwicklungskosten der Schleifwerkzeuge und einer angepassten Prozesskette sind derzeit hoch. CAE-Technologien, wie die Simulationen des Mischens, werden in diesem Gebiet der Fertigungstechnik nicht eingesetzt. Das Potenzial einer individualisierten Parametrierung mittels Modellen und Simulationsergebnissen ist hoch. Das Ziel des hier geplanten Forschungsvorhabens ist die Verfügbarkeit eines neuartigen Sinterprozesses in verlorenen Formen für die Herstellung mehrschichtiger Schleifwerkzeuge mit definierter Porosität, der mittels CAE-Methoden parametrierbar ist.Jahr: 2019Förderung: ZIMLaufzeit: 04/2019-09/2021

![]()

![]() © IFW

© IFW

-

Deep Rolled Welds: Erhöhte Ermüdungsfestigkeit von Schweißverbindungen in der Windenergie durch FestwalzenDie Ermüdungsfestigkeit von Stumpfnahtverbindungen ist signifikant von deren Eigenspannungszustand abhängig. Ein Fertigungsverfahren zum Einbringen von für die Ermüdungsfestigkeit positiv wirkenden Druckeigenspannungen ist das Festwalzen. In diesem Projekt wird der Festwalzprozess für Stumpfnahtverbindungen dicker Bleche qualifiziert und der Einfluss des Verfahrens auf das Ermüdungsrisswachstum quantifiziert.Jahr: 2019Förderung: AiF-IGFLaufzeit: 06/2019 – 11/2021

![]()

![]() © IFW, Hb

© IFW, Hb

-

Oberflächenentstehung beim Fräsen unter Berücksichtigung der WerkzeugmikrogeometrieZiel dieses Forschungsvorhabens ist das Verständnis der Oberflächenausprägung am Beispiel des Flankenfräsens unter besonderer Berücksichtigung der Werkzeugmikrogeometrie und der Prozessstellgrößen. Ein wesentlicher Aspekt des Projekts besteht in der Methodenentwicklung für die Erweiterung von Zerspansimulationen um die geometrischen Merkmale höherer Ordnung. Hierfür wird erstmalig der Ansatz der kontinuierlichen Wavelettransformation herangezogen und entsprechend weiterentwickelt.Leitung: Henke NordmeyerJahr: 2019Förderung: DFGLaufzeit: 01/2019-07/2022

![]()

![]() © IFW

© IFW

-

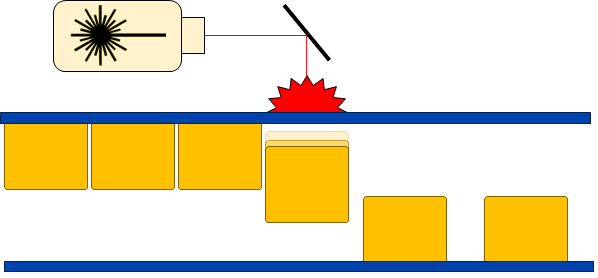

Leistungssteigerung durch laserbearbeitete HartmetallwerkzeugeBei spanenden Prozessen kann die Spanform die Prozesssicherheit negativ beeinflussen. Zur Vermeidung ungünstiger Spanformen können Spanleitstufen eingesetzt werden, die bei Sonderwerkzeugen jedoch nicht während des Pressens eingebracht werden können. Daher stellt in diesen Fällen die Laserbearbeitung eine Alternative dar. In diesem Vorhaben wird eine optimierte Spanleitstufe für Formdreh- und Aufbohrwerkzeuge ausgelegt, welche mittels Laserablation hergestellt wird.Leitung: Marita MurrenhoffJahr: 2019Förderung: AiFLaufzeit: 10/2019 – 09/2021

![]()

![]() © IFW

© IFW

-

Leistungssteigerung metallisch gebundener CBN-Werkzeuge durch kryogene KühlungUntersuchung der technologischen Grundlagen zur Produktivitätssteigerung des Schleifprozesses durch einen effektiven Wärmetransport aus der Kontaktzone. Im Fokus steht hier die Kombination eines wärmeleitenden Schleifbelags (Korn, Bindung) mit kryogener Kühlung.Leitung: apl. Prof. Dr. rer. nat. habil. Bernd BreidensteinTeam:Jahr: 2019Förderung: DFGLaufzeit: 11/2019 – 10/2021

![]()

![]() © IFW

© IFW

-

Erhöhung der Leistungsfähigkeit beim Fräsen von Titan- und Nickelbasislegierungen durch Schaftfräser mit FreiflächenmodifikationTitan- und Nickelbasiswerkstoffe bewirken in der mechanischen Bearbeitung im Vergleich zur Bearbeitung von Eisenbasiswerkstoffen eine erhöhte Werkzeugbelastung. Ziel ist es, durch den Einsatz von Schaftfräsern mit Freiflächenmodifikation den Freiflächenverschleiß zu begrenzen und die Standzeit und die Produktivität der Werkzeuge zu steigern.Leitung: Sebastian WorpenbergJahr: 2019Förderung: AifLaufzeit: 08/2019-07/2021

![]()

![]() © IFW

© IFW

-

Kombinationsverfahren aus Schleifen und WalzenIm Rahmen des Projekts „Schleifwalzen“ wird derzeit erforscht, in welcher Weise die Leistungsgrenzen des Schleifprozesses – Rauheiten und Zugeigenspannungen – durch eine Verfahrenskombination mit dem Festwalzen kompensiert werden können. Hierzu wird zunächst ein Bearbeitungskonzept erarbeitet. Anschließend erfolgt die Erforschung der jeweiligen Prozessgrenzen sowie der resultierenden Bauteilqualität des Kombinationsprozesses. Am Ende des Projektes erfolgt eine Gegenüberstellung mit konkurrierenden Verfahren aus der geometrisch bestimmten Zerspanung, um so eine Einordnung in den Stand der Technik vorzunehmen.Leitung: Prof. Dr.-Ing. Berend DenkenaTeam:Jahr: 2019Förderung: AiFLaufzeit: 05/2019-04/2021

![]()

![]() © IFW

© IFW

-

Mechanisches Abrichten von Trennschleifscheiben in der BauindustrieAnwendung der aus anderen Schleifverfahren etablierten Technologie des Abrichtens auf Trennschleifprozesse in der Bauindustrie. Das gezielte Zurücksetzen der Bindung erlaubt eine Reduktion der Bearbeitungskräfte, die Minimierung von Nebenzeiten und die Erhöhung der Werkzeugstandzeiten. So kann eine Erhöhung der Produktivität und der Wirtschaftlichkeit erreicht werden.Leitung: Dr. Christian Pelshenke (FGW), Dr. Alexander KrödelTeam:Jahr: 2019Förderung: AiFLaufzeit: 02/2019-01/2021

![]()

![]() © IFW

© IFW

-